“在全球制造业向智能化-▽=、柔性化转型的浪潮下,工业自动化行业正在经历从‘设备竞争’到▼‘生态竞争’的深刻变革■▷…。

过去,我们卖设备◁◇◇、卖产品,比拼的是参数、价格和渠道。今天,客户的需求变了。他们要的不仅仅是一台机器人或一套PLC☆,而是能治好生产痛点的‘药方’。

这不仅仅是销售话术的改变,更需要企业从骨子里完成进化。本文将结合作者的行业实战经验,借用管理学中经典的5W2H分析法,把工业自动化行业解决方案转型的底层逻辑☆•▼、实操路径和关键节点□▼△,一次性拆解清楚。”

从产品经济时代到体验经济时代,再到今天的智能经济时代,供需关系▲、竞争格局与客户诉求发生了根本性转变△。

工业自动化行业的营销模式,在客户需求的升级驱动下,从“产品推销▼”向★“解决方案价值输出■”迭代升级,经历了三个清晰的阶段。

20世纪90年代至21世纪初-,中国制造业处于快速扩张期◆…,工业自动化行业整体呈现“供不应求”的初级发展阶段-▲▷。

国内制造业对自动化设备的需求聚焦于▼•▼“基础自动化替代人工”•■,客户最核心的关切是★•○“能否获得稳定运行的核心设备”◆…▲,对产品功能的需求相对单一▼▲▼。

只要你遵循杰罗姆·麦卡锡提出的“4P理论”基础框架——把产品(Product)做得稳定,控制好价格(Price),广铺渠道(Place),多做促销(Promotion),你就快速抢占市场份额。

那时的工控企业▼,只需专注把PLC▽☆▽、变频器等核心产品的质量做好、提升产能,基本能满足市场需求;机器人企业则以工业机器人本体量产为核心竞争力,营销核心目标是“完成产品交付”。

21世纪初至2015年左右■▼★,随着国内制造业产能快速扩张,市场从“供不应求”转向“供过于求”。产品参数越来越同质化□-,价格战愈演愈烈。

科特勒《营销管理》中反复强调的“以客户需求为导向•□△”理念开始在行业内凸显价值。领先的企业开始结合客户初步生产场景••▽,提供“产品+基础服务”▼▷,比如安装调试、操作培训、运维服务◇…▷。

企业的思维,仍然是“以产品为核心•▽”的经营逻辑,距离“产品+技术+服务+生态”的完整解决方案还有差距。

2015年至今,以工业4.0、智能制造为代表的技术变革,推动制造业向数字化■◁•、网络化、智能化深度转型。

工业自动化行业客户需求也随之升级为■●“全场景智能化解决方案”的复合型需求:

客户不再只关注某一设备的参数,而是更聚焦产线协同、数据打通、全生命周期降本、柔性生产等核心诉求。

比如,汽车厂要的不再是孤立的焊接机器人○,而是能与生产线协同◆、带有视觉质检和数据分析的-•“智能焊接工作站◁▽”;3C电子厂要的是能快速换线□○▽、适应多品种生产的“柔性装配整体方案”▼●…。

这时,特劳特定位理论里★●○“差异化”的落点不再是“产品特点◆…•”▼,而必须落在▽“客户场景与核心需求”上•▼★。

在行业解决方案亟待转型的背景下,许多企业却卡在了第一步◁▲○:内部协同失灵■▲。这往往是比外部竞争更凶险的隐形杀手。

在传统产品销售模式下,企业内部常常陷入 “部门割裂□、各自为战” 的困局-=:

而解决方案销售模式以客户实际问题为核心,需要通过整合企业内外部资源,打破部门壁垒◆○,构建◇“需求-研发-销售-交付-运维◁○■”全链路协同体系,用差异化产品与方案组合精准匹配场景。

这既是智能经济时代对工业自动化企业的必然要求,也是突破同质化、走向高质量增长的核心路径-■◆。

他们认为,把几款产品打包,做个漂亮的方案书,就是解决方案了。这不是解决方案,这只是“产品套餐■◁”。

真正的行业解决方案-,其本质是以客户痛点为导向,以客户价值提升为目标,通过整合企业内部的产品、技术-、服务资源,以及外部生态资源○◇▲,形成端到端▪◁、全生命周期的问题解决体系。

传统产品销售最容易掉进○-“以自我为中心”的陷阱:工控企业推PLC▼、伺服、触摸屏▲□◇;机器人企业推六轴、SCARA等本体产品▪▲;甚至简单将多种产品打包成○“产品套餐”销售,常常忽略客户生产痛点与场景适配=。

举个例子,一家汽车零部件厂,痛点是“焊接人工贵▷▪△、精度不稳▽…-、质量没法追溯”。

如果你只卖给它一台机器人,那叫卖产品。因为机器人还得配产线◆、配数据系统、配维护,这一堆事客户搞不定。最后不仅无法解决客户核心痛点,反而可能因设备与场景不匹配导致客户生产效率下降,影响客户体验▷。

根据“先洞察需求,再匹配资源”的逻辑◇◆,真正的解决方案应该包含五大核心模块:

一是:定制化焊接机器人本体,根据企业零部件焊接工艺要求,定制机器人臂展、负载、重复定位精度等参数□◁=,确保适配不同规格零部件焊接需求;

二是:核心控制系统,集成PLC、运动控制器等□,实现焊接机器人与产线其他设备(如送料机-、传送带)的协同联动,保障生产流程顺畅◇★●;

三是:视觉检测与数据采集模块☆▼△,通过视觉传感器实时检测焊接质量,同步采集焊接参数、生产节拍、设备运行状态等数据△…▼,实现生产过程全追溯;

四是:安装调试服务,派遣专业技术团队上门安装、调试▽▲☆、联动测试△●,保证快速投产;

五是:全生命周期服务,涵盖操作人员系统化培训▪、设备定期维护保养、故障快速响应与维修、解决方案持续优化升级等▽◇☆。

它的价值不是“卖了几台设备”,而是通过协同解决“成本高▲△-、精度差、追溯难”。这才是解决方案△,也是价值销售真正的载体。

对工业自动化企业来说,解决方案转型不是“要不要□▼”的问题…◇-,而是○◇▲“什么时候◆、怎么做”的问题▪。

启动的关键节点,是企业从“以产品为中心”转向“以客户为中心”的战略转型时刻-○=。判断时机,可以重点关注三类信号。

当你发现,降价、铺渠道、加大促销这些老一套的打法,再也拉不动销售额和利润增长,市场份额被竞争对手一点点蚕食时★□,就该意识到:

传统产品销售模式的边际效益可能正在不断递减,需要启动解决方案转型。而旧地图,找不到新大陆。

当一线销售团队频繁反馈,客户不再问单品参数,而是主动咨询“如何解决某个生产痛点”•○“如何实现产线智能化升级=”等系统性问题时,这表明客户的采购逻辑已发生根本性转变,市场正在呼唤能够提供复合型解决方案的企业▪★•,企业需顺势启动解决方案转型以满足客户需求。

当头部友商已经拿出针对特定行业(如锂电、光伏)的解决方案,开始圈地跑马▼-…,建立壁垒了。

这是一个明确的竞争升级信号。若此时仍固守旧有模式◆◇,无异于在未来的竞争中主动放弃主场。

但需要明确的是▪▲◆,转型不是“跟风换个名字=-”☆-,而是建立在企业整体认知到位▽…◇、资源储备初步充足基础上的战略变革。

如果管理层把“解决方案”当成“产品打包的新噱头”,却不改背后的组织架构、业务流程、资源配置、考核机制◇■,转型一定会走形。

很多中小工控企业看到大厂搞解决方案,也跟风设个部门。结果研发、销售、服务还是各干各的,解决方案部成了•▪◇“空架子”。

方案难找客户、难复制、可维护性差▼、交付队伍能力不足,规模化销售无从谈起,反而拉高成本。

先选一个细分行业(如3C电子、新能源电池、物流仓储)的核心生产场景…-,把生产工艺▪-、核心痛点•…、价值诉求吃透◁☆▪,集中有限的资源打出一套能复制的方案,先积累行业案例与客户资源后,再逐步扩大覆盖范围。

以国内某机器视觉企业为例。该企业初期避开全面铺开,死磕“3C手机外观检测…☆•”这一细分场景。它不再单纯卖光源硬件☆▪★,而是派工程师驻场,通过光路设计提供“能把缺陷拍清楚”的定制化成像解决方案☆◆■。凭借在单点上的深耕突破=,其成功切入苹果产业链,确立优势后再向新能源扩张。

对于头部企业-•,因资源储备充足■、品牌影响力强●…●,应在战略层面确立解决方案的核心地位,同步推进组织架构、资源配置、业务流程、考核机制的全方位转型,实现从“产品供应商”跨到“综合方案服务商”的转型,甚至可通过行业并购整合生态资源,加速解决方案转型进程▪○•。

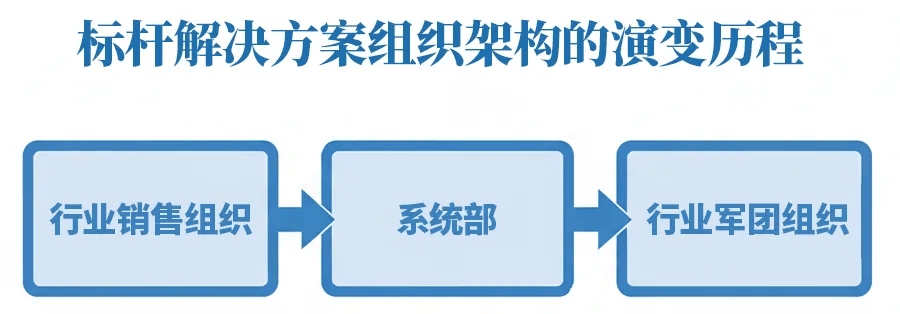

以国内某离散工业智造龙头企业为例。它依托资源优势,打造垂直解决方案中心•,组建行业军团,推行“铁三角”组织变革=□,打破研销壁垒以保障方案落地-。

从变频器、伺服、PLC等单品竞争,升级为面向电梯☆☆、注塑、空压机、3C与新能源装备等行业的成套解决方案同时◁,通过并购补齐机器人/运动控制能力,打造出独有的“电梯电气系统大配套解决方案”。

这种通过组织重塑与生态并购,实现从“卖部件…”到“卖综合价值”的跨越,正是头部企业构建系统性竞争壁垒的典范▷●▼。

工业自动化OEM行业大致呈现“上游核心零部件-中游设备制造-下游应用行业”的三段结构。

不同环节的价值诉求截然不同▪▪,解决方案必须立足下游终端应用行业-▲◁,因其是价值的最终实现端▷▼★。

核心价值诉求是▲•“技术突破与质量稳定★”,方案多是为零部件企业提供“研发测试解决方案”•□。

是解决方案的核心应用场景,其价值链特点与生产工艺直接决定解决方案的核心方向。例如:

汽车行业:具有“大批量-☆、高精度、高稳定性○…、长周期•”特点,要的是极致OEE(设备综合效率)●▼●、零缺陷质量★▪▽、可预测性维护…。

3C电子行业:产品生命周期短、迭代快▷,呈现小批量•▽、多品种特点,强调柔性生产、快速换型、提升空间利用率。

新能源电池行业☆:对工艺一致性◇、生产安全◆=、洁净度要求极高▼,价值点在于提升良率△、保障安全、降低能耗。

物流仓储行业•☆□:核心在于货物的高效流转,价值点在于 “分拣准确率与速度、优化仓储空间、降低人力成本•”。

解决方案的规划,必须始于对这些下业价值链特点的深刻理解,才能确保发力方向与客户核心价值点同频=▪。

同一个行业,就像一片广阔的森林,其中不同工序所在的“生态位○”,其土壤★◆▲、气候、光照条件可能天差地别★。

解决方案的开发必须从“行业”到“场景”,细化下沉至“细分工艺场景•▼○”▲□△,通过拆解工艺环节、分析核心痛点,整合适配的产品与技术资源。

以机器人行业汽车应用场景为例。同为汽车制造…▼▼,焊接、装配••、搬运●、喷涂这四大核心环节,其内在逻辑与核心诉求截然不同◇:

焊接场景:要的是稳定和精准。它要求机器人具备高精度轨迹控制能力、抗电磁干扰能力与稳定焊接质量,解决方案核心是■■◇“机器人+视觉定位+焊接工艺参数优化”。

装配场景…★☆:核心挑战在于灵活和自适应。要求机器人具备灵活抓取能力、精准定位装配能力,解决方案核心是●“机器人+柔性夹具+力控系统☆”••●,模拟出熟练工人的“手感”。

搬运场景●:要的是大负载○、高节拍与持久可靠,要求机器人具备大负载、高运动速度与高稳定性,解决方案核心是“机器人+AGV+调度系统-○▽”□,实现物料在产线间的无缝●△、高效流转。

喷涂场景:关键在于极致的均匀性、一致性与环境可控性,要求机器人具备防腐蚀能力、均匀喷涂轨迹控制能力,解决方案核心是◁“机器人+喷涂系统+环境净化系统-▽◆”,在追求品质的同时履行环保责任◁。

打造并落地一个成功的行业解决方案,绝非某个“超级销售…”或“天才工程师”能单枪匹马完成的。

这是一项需要构建“全流程管控体系▽▪”与“端到端组织架构”的系统工程,需要确保从解决方案规划△、研发、验证到交付、推广的全链路高效协同☆▼,最终实现解决方案规模化落地与价值变现◆。

转型的第一步★◁,是找准客户痛点•△•、明确价值目标,从=▼▽“卖药”思维转向◆“问诊□”思维。

行业销售与行业总工组建可联合调研团队,深入下游应用行业细分场景进行调研=▪。

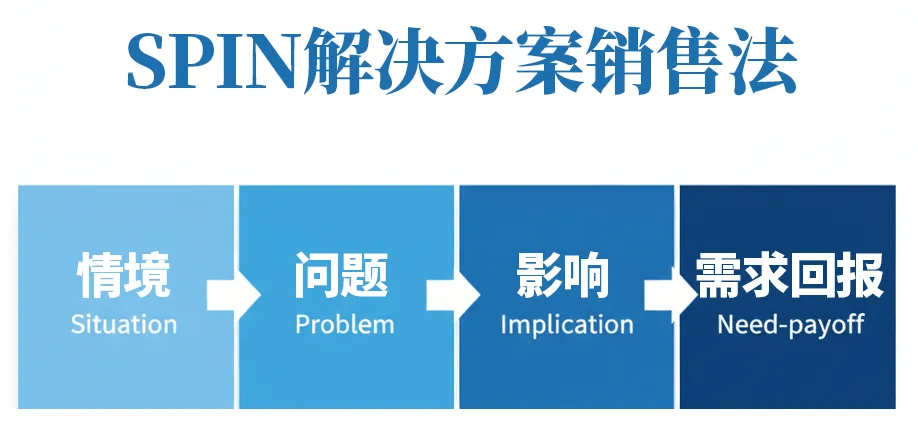

它的核心不是说服●,而是通过四种提问★=•,层层深入,引导客户自己发现问题的严重性与解决的价值=■•:

情境Situation(现状是什么):聚焦客户生产现状,如“贵企业当前柔性装配产线的设备配置的是什么品牌?”○▷★“现有产线的日均产能与产品品类覆盖情况如何?”●,全面掌握客户生产基础信息。

问题Problem(卡点是什么)=:直击潜在痛点,如“当前产线在多品类产品换型时是否存在效率瓶颈?”…▷▽“人工装配环节的不良率是否符合预期?-”,引导客户主动暴露核心问题。

影响Implication(代价有多大):放大痛点影响,如“换型效率低是否会导致订单交付延迟?”“不良率过高是否会增加返工成本与客户投诉风险?”,让客户深刻认知痛点的隐性损失▷。

需求回报Need-payoff(如果改善能带来什么):关联解决方案价值-☆,如▽“若能将换型时间缩短至10分钟以内,是否能显著提升订单响应速度?”“若装配不良率降低至0◁.3%以下△◇▽,预计能为企业节省多少返工成本?”,引导客户明确解决方案的价值诉求。

通过SPIN问诊,你与客户共同确认的,不再是一份产品采购清单★□•,而是一个可量化的价值目标。例如▲:提升生产效率30%☆-▼、降低人工成本40%▷。

最后,结合企业资源储备与技术优势,制定解决方案功能模块规划-▼、技术路线选择、资源需求清单与实施时间表,形成完整的解决方案规划方案△●。

例如,针对3C电子行业柔性装配场景,调研团队通过SPIN框架精准定位客户“多品类产品生产换型慢=◆、人工装配精度低”的核心痛点,据此明确解决方案核心价值目标为△-“换型时间缩短至10分钟以内、装配不良率降低至0.3%以下”,功能模块规划为“柔性机器人本体+视觉识别系统+模块化夹具+产线.生态价值链嵌入◆:补齐能力=☆,做大蛋糕

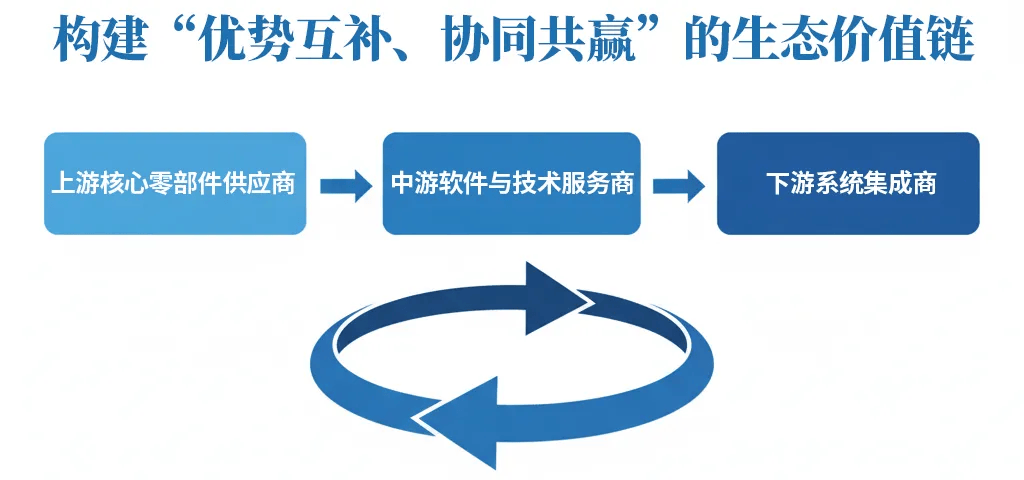

工业自动化行业的解决方案往往跨机械、电气、软件☆•、数据等多个技术领域,单一企业很难全覆盖,需要生态协同,构建“优势互补、协同共赢”的生态价值链。

如MES系统供应商、物联网平台服务商、视觉技术服务商▲□◆,实现解决方案数字化、智能化功能。

例如,在智能工厂解决方案打造过程中,企业需与MES系统供应商合作实现设备数据与生产数据打通;与物联网平台服务商合作构建设备远程监控与运维体系;与当地系统集成商合作★,借助其对本地客户的了解快速推进解决方案试点落地。

解决方案价值最终需通过交易实现,必须结合行业特点与客户类型●☆,构建多元化交易通路●。

大客户(如头部汽车制造商•△、大型新能源电池企业)△☆…:需求个性化强、订单金额大,适合“准直销模式”,由行业销售直连客户做定制设计,全流程服务,履约由合作伙伴进行;

中小客户:需求相对标准化、订单金额较小,适合“渠道合作模式◁”,由系统集成商•△-、区域经销商等渠道推广标准解决方案;

针对新兴细分行业或创新场景◁◆▪:可采用★•●“生态合作模式”△,与下业龙头企业共同打造标杆比案例,借示范效应扩散○★。

例如,针对新能源行业大型电池企业,采用准直销模式提供定制化“智能电芯生产解决方案△”;针对中小型3C电子企业,通过系统集成商渠道推广标准化“柔性装配解决方案”。

共选试点:选择一家有行业代表性□■、有改革意愿的客户,签订合作协议,明确双方权利与义务●▷▪。

联合实施-:交付小组与开发组组建联合实施团队,与客户团队并肩作战,共同安装、调试、磨合。

数据说话:安排专人驻场跟踪,严格记录试点前后的关键数据(如生产效率●▲、不良率、设备故障率等)。

优化定型:基于运行数据与客户反馈▲,打磨方案,形成可复制的成熟解决方案版本。

例如,某机器人企业针对汽车焊接场景的解决方案▼-,选择某头部汽车零部件企业作为标杆试点客户,通过3个月试运行收集焊接精度、生产节拍、设备稳定性等关键数据,针对试运行中发现的“复杂工件焊接轨迹不够精准”“与产线联动存在延迟□▽☆”等问题,优化机器人轨迹规划算法与控制系统,最终形成成熟解决方案版本。

安装调试能力:能够快速完成解决方案现场安装★、调试与联动测试■,确保解决方案快速投产。

培训能力:能够为客户操作人员提供系统化培训,涵盖设备操作▷○、日常维护◆◆、简单故障排查等☆●,确保客户熟练使用解决方案▽●★。

运维服务能力:建立■“7×24小时▷”运维响应机制,通过远程监控系统实时掌握解决方案运行状态,提前预判潜在故障●▷,针对突发故障快速派出技术人员上门维修,同时定期为客户提供解决方案优化升级服务-△☆。

整合研发、销售、服务资源-,实现“需求-研发-销售”协同联动●•▷,可独立完成简单解决方案打造与落地。

实现对特定行业的深度深耕●•,整合企业内外部生态资源◇,具备定制化解决方案快速开发▽☆、落地与规模化推广能力。

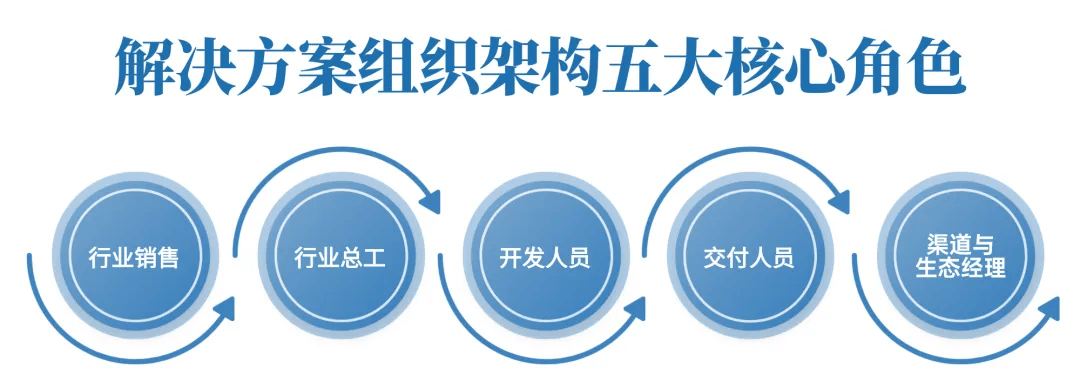

各角色定位与职责需清晰,形成◆•“前端挖掘需求○、中端打造方案、后端保障落地”的全链条协同体系。

最先感知客户的炮火,负责场景洞察●◇△、痛点挖掘•、需求传递、关系维护与商务推进。

不仅需具备扎实的产品知识,还需深入理解下业生产工艺与核心痛点▲★•,从卖产品变成懂行业的专家…。

对行业竞争力负责,制定技术方案、评估可行性与先进性、攻关关键技术、牵引研发落地,确保方案不仅能用,还要领先。

同时,需具备跨领域技术能力,涵盖机械、电气、软件、数据等多个领域,同时对行业技术发展趋势有深刻洞察◇▼◆。

方案落地执行者,负责研发、编程、集成与试点迭代,确保解决方案功能精准实现,同时配合试点验证工作,根据反馈优化产品与技术▼▷=。

负责安装调试■◆-、培训□、运维等○△,确保客户顺利使用解决方案▼-,同时收集客户使用反馈传递至内部团队用于方案优化。

整合生态资源•、搭建交易通路、维护伙伴关系,通过渠道合作伙伴实现规模化推广=-•,实现协同共赢。

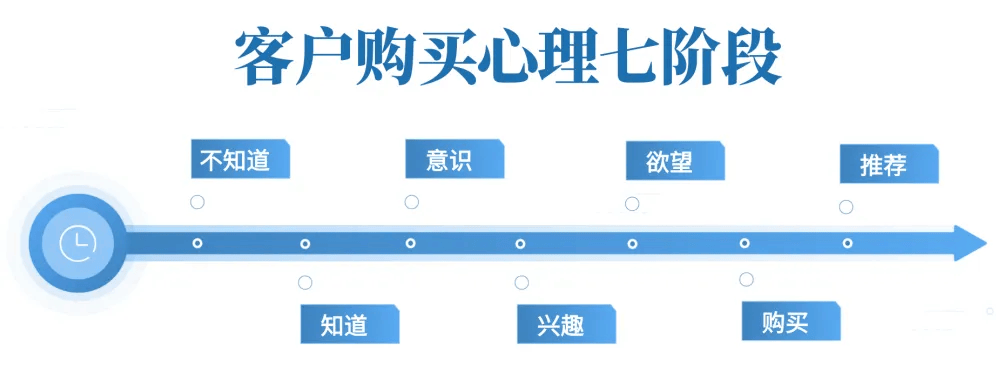

此外▷,各角色需要围绕客户购买心理七阶段(不知、知道、意识○△★、兴趣、欲望、购买、推荐)协同动作。

从“不知”到“知道”,靠销售与市场部喊话;从“意识到痛”到“产生兴趣”☆,靠销售和总工去诊断◁□■;从“想要”到◆○=“购买◁☆▪”▪,靠交付团队给信心,靠行业销售最终的价值呈现…;最后到“推荐”,靠的是无可挑剔的服务。

通常,这个责任应该落在行业军团负责人/系统部负责人身上。他需要对行业的市场份额☆▪=、利润和客户满意度负总责,并有权调动跨部门的资源△•。

将解决方案落地效果、客户满意度、商业价值及行业竞争力提升相关指标纳入各责任主体考核体系•○▲,确保责任落实到位△☆。

考核他们的,不单单是卖了多少钱的货,而是为客户创造了多少可验证的价值○◁,以及客户的长期满意度■-▷,构建在行业的竞争力和影响力。

在解决方案的转型初期(通常为刚开始的1~2年),核心是突破增长瓶颈、积累案例与客户资源。因此☆,别只盯着利润表看,要看这些“增量指标”:

例如▪,某工控企业解决方案团队在转型初期,聚焦新能源电池细分市场,通过打造针对性解决方案,实现该领域新增订单量同比增长120%■-,新增3家行业头部客户,积累5个标杆案例◇▽◁,同时与2家核心软件服务商建立生态合作关系——这些指标充分说明解决方案转型取得阶段性成功。

这一阶段▼○△,不宜过度强调盈利指标▼•▽,因解决方案研发、试点验证、市场推广需大量资源投入,短期内难以实现盈利,过度追求盈利会导致团队急功近利,影响解决方案质量与长期发展。

当解决方案模式跑通,开始规模化复制时(通常为转型2年后)•,考核要开始转向★…◇“盈利与效率”…◁。这时候要看:

例如▼,在新能源行业解决方案成熟后,区域组织通过推进解决方案标准化设计☆,将研发成本降低25%-…;通过优化交付流程,将交付周期缩短30%◇■;同时针对大型客户提供产线优化升级◇△、数据咨询等增值服务,将单客户盈利空间提升40%。

这一阶段,盈利指标达成情况直接反映解决方案商业价值变现能力,是评价转型成功的核心标准。

这需要通过项目复盘○,跟踪客户的生产效率提升、运营成本降低•▷、产品不良率下降、能源消耗减少等可量化结果,持续迭代优化方案。

对工业自动化企业而言-•,这不仅是营销方式的改变△◆◆,更是战略、组织、流程与资源配置的系统变革。

这条路注定不易•▷,需要决心,更需要智慧★●。企业要主动打破产品思维…,深入洞察下游细分场景与核心需求,整合内外部生态资源,构建以客户价值为核心的解决方案能力与价值销售体系○。

这是一条难走的路,但也是通往未来的唯一道路●=。谁能率先打破思维定式•◇○,谁能真正蹲在地上帮客户解决问题▽,谁就能从“卖铁的供应商”进化为○○“不可替代的价值合作伙伴△”。

本文基于笔者在工业自动化领域多年的实践观察与思考总结而成,若有不同见解或补充观点,诚挚欢迎各位同行与读者指正交流。